Den geniale mekanisme for energiudvinding

I området for moderne industriel produktion og kraftproduktion står den effektive energi brug af energi som en hjørnesten til at forbedre både økonomisk og miljømæssig præstation. De Heat Recovery Steam Generator (HRSG) Kedel spiller en central rolle i denne sammenhæng og tjener som et specialiseret apparat designet til at fange og genbruge affaldsgas med høj temperatur. Dets grundlæggende formål er at genvinde termisk energi, der ellers ville blive frigivet i atmosfæren, hvilket konverterer den til højtryksdamp. Denne damp kan efterfølgende bruges til at drive dampturbiner til elproduktion, tilvejebringe procesvarme til forskellige industrielle applikationer eller betjene distriktsvarmesystemer.

En typisk HRSG -kedel omfatter flere forskellige varmeudvekslingsafsnit, nemlig Economizer, fordamper og superheater. Når den varme røggas fra en gasturbin eller andre industrielle processer strømmer gennem disse sektioner, kommer den først ind i økonomisatoren, hvor den forvarmer fodvandet. Dette øger ikke kun den overordnede termiske effektivitet af systemet, men lyser også den termiske belastning på den efterfølgende fordamper. Det forvarmede vand skrider derefter frem til fordamperen, absorberer varme fra røggas og omdannes til mættet damp. Endelig bevæger denne mættede damp sig til superheater, hvor den opvarmes yderligere for at blive overophedet damp. Denne høj-temperatur, højtryksdamp er netop det, der er nødvendigt for effektiv kraftproduktion eller specifikke industrielle processer. Denne multi-trins varmeudvekslingsproces sikrer en trin-for-trin-genvinding af termisk energi, der maksimerer anvendeligheden af enhver varme af varme.

Kunsten og videnskaben ved behandling af kedelvand

Den stabile og effektive drift af en varmegenvindingskedel er uadskillelig fra et godt designet og strengt vandbehandlingsprogram. Kvaliteten af vandet, der bruges direkte, påvirker udstyrets pålidelighed og levetid. Uden korrekt behandling kan opløst ilt, hårdhed og mineralforurenheder inden for fodervandet skabe ødelæggelse på kedlenes interne komponenter under høje temperatur og højtryksbetingelser. For eksempel er opløst ilt en primær skyldige for korrosion i kedelrør; Det reagerer med metal for at danne oxider, som over tid kan svække rørvæggene og skabe betydelige sikkerhedsrisici.

Omvendt kan hårdhedsioner som calcium og magnesium danne hårde skalaer på varmeoverfladerne. Denne skala er en fremragende termisk isolator, og dens tilstedeværelse reducerer drastisk varmeoverførselseffektivitet drastisk, hvilket tvinger kedlen til at forbruge mere brændstof for at opnå den ønskede dampudgang. På lang sigt fører dette til betydeligt energiaffald. For at afbøde disse problemer anvendes en kombination af vandbehandlingsteknikker typisk. Fysiske metoder, såsom mekanisk og termisk deaeration, bruges til at fjerne opløst ilt, mens kemiske metoder, herunder ionudvekslingsharpiksblødgøring og kemisk dosering, bruges til at eliminere hårdhed og regulere vandets pH for at forhindre sur korrosion. Vandbehandling fungerer som kedelens "blodrensningssystem", hvilket sikrer et sundt internt miljø og dermed garanterer sikkerheden og effektiviteten af hele systemet.

Essensen af kedeldrift og vedligeholdelse

Det er afgørende at mestre de korrekte drifts- og vedligeholdelsesprocedurer for en HRSG-kedel for at sikre dens langsigtede, stabile ydelse. En komplet operationel cyklus, fra opstart til nedlukning, skal overholdes strengt til etablerede protokoller. Før opstart skal alle ventiler, instrumenter og sikkerhedsanordninger for eksempel inspiceres omhyggeligt for at sikre, at de er i ordentlig funktionsdygtighed. I opstartfasen skal processen med at hæve temperatur og tryk være langsom og ensartet for at forhindre skade på kedlenes struktur fra ujævn termisk stress. Gennem normal drift skal personale kontinuerligt overvåge nøgleparametre, såsom damptryk, temperatur, vandstand og røggasstemperatur, idet man tager øjeblikkelig handling, hvis der opstår nogen abnormiteter. Lukningsprocessen kræver en gradvis reduktion af temperatur og tryk, efterfulgt af nødvendige nedblæsning og tørringsprocedurer for at forhindre korrosion i nedetid.

Ud over daglige drift er planlagt, forebyggende vedligeholdelse lige så vigtig. Dette inkluderer ekstern rengøring af kedelrørbundter for at fjerne akkumuleret sod og aske, hvilket hjælper med at opretholde god varmeudvekslingsydelse. Det involverer også intern kemisk rengøring af vandsiden for at fjerne enhver skala såvel som regelmæssig kalibrering og service af hjælpeudstyr som ventiler, pumper og instrumenter. Gennem et planlagt vedligeholdelsesregime kan potentielle fejl forhindres effektivt, udstyrets levetid udvides, og kedlenes optimale ydelse sikrede til enhver tid.

Vejen til systempræstationsoptimering

Korrekt drift og vedligeholdelse alene er ikke nok til at låse det fulde potentiale i en varmegenvindingskedel; Kontinuerlig præstationsoptimering er nøglen til at opnå højere effektivitet og større økonomisk afkast. Systemoptimering kan kontaktes fra flere vinkler. Først kan man overveje at raffinere kontrolstrategier. Et mere intelligent automatiseret kontrolsystem kan muliggøre præcis justering af kedeldriftsparametre. For eksempel kan det dynamisk justere fodvandstrømmen og superheater spraystrømmen i realtid baseret på ændringer i gasturbinebelastning, hvilket sikrer stabile dampparametre.

For det andet kan kedelens fysiske design finjusteres. På designstadiet kan beregningsvæskedynamik (CFD) -simuleringer bruges til at optimere røggasstien, hvilket reducerer trykfaldet og problemer med ikke-ensartet varmefordeling for at øge varmegenvindingseffektiviteten. For eksisterende udstyr kan installation af et online ydelsesovervågningssystem give realtidsanalyse af kedeldata, hvilket hjælper med at diagnosticere den grundlæggende årsag til effektivitetsfald-hvad enten det skyldes skalering eller begravelsesgas-side-og formulere målrettede vedligeholdelsesplaner. Endvidere kan udnytte avanceret fejldiagnoseteknologi forudsige potentielle udstyrsfejl, hvilket letter et skift fra reaktive reparationer til proaktiv forebyggelse. Gennem disse optimeringsforanstaltninger kan HRSG -kedlen ikke kun fungere mere effektivt, men også reducere vedligeholdelsesomkostninger markant og ikke planlagt nedetid, hvilket skaber større værdi for virksomheden. markant

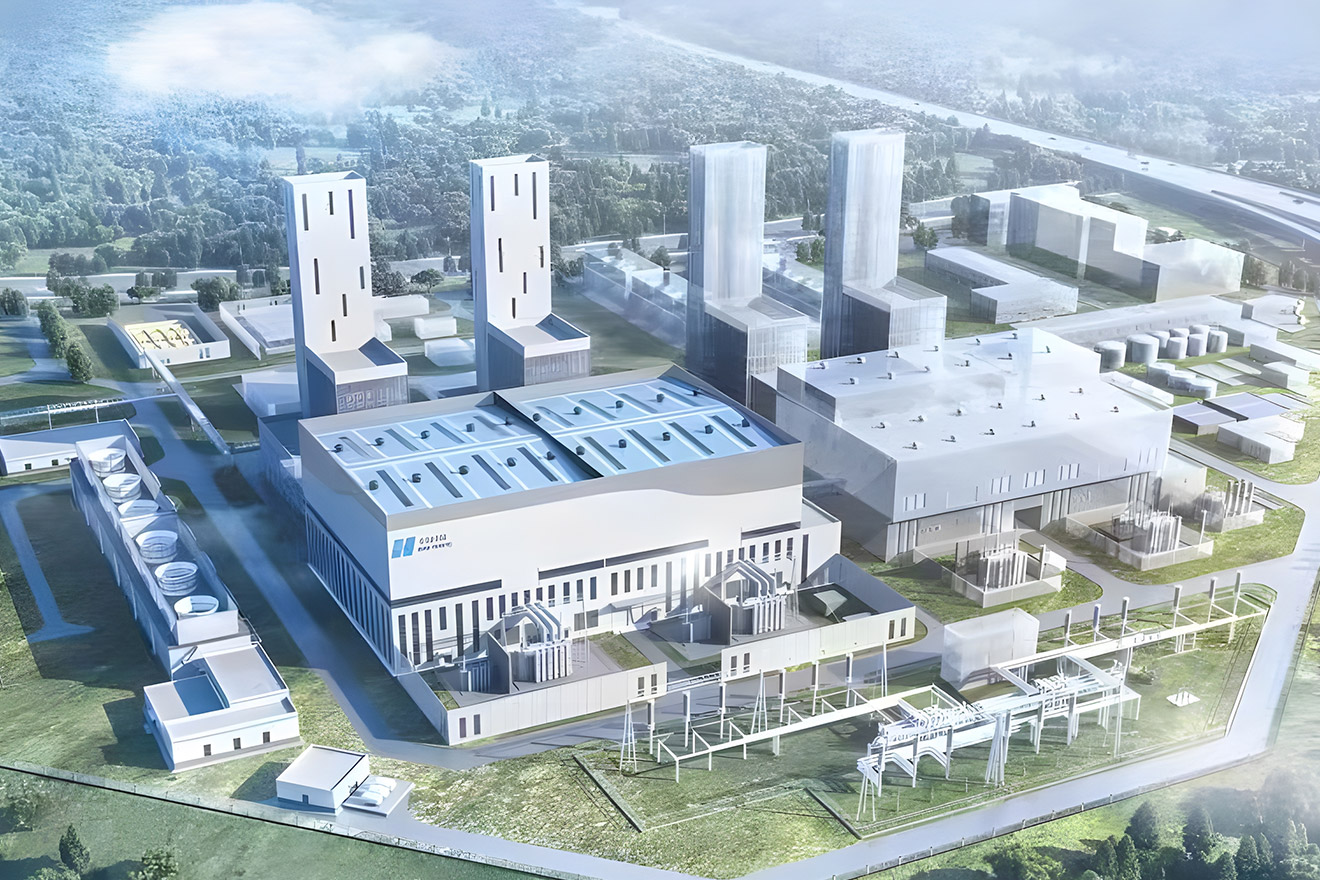

H/J Klasse HRSG -kedelMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt over at lancere sine omhyggeligt udformede H/...

H/J Klasse HRSG -kedelMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt over at lancere sine omhyggeligt udformede H/... F klasse HRSG -kedelF -klassen HRSG, genialt bygget af MHL Power Dongfang Boiler Co., Ltd. (MHDB), er blevet førende ...

F klasse HRSG -kedelF -klassen HRSG, genialt bygget af MHL Power Dongfang Boiler Co., Ltd. (MHDB), er blevet førende ... E -klasse og under HRSG -kedlenVed hjælp af avanceret konvektion og strålingsvarmeoverførselsteknologi er opvarmningsoverfladen ...

E -klasse og under HRSG -kedlenVed hjælp af avanceret konvektion og strålingsvarmeoverførselsteknologi er opvarmningsoverfladen ... Affald til energi (WTE)- kommunalt forbrænding af faste affald - Forbrænding af kemisk affald - Forbrænding af medicinsk affald

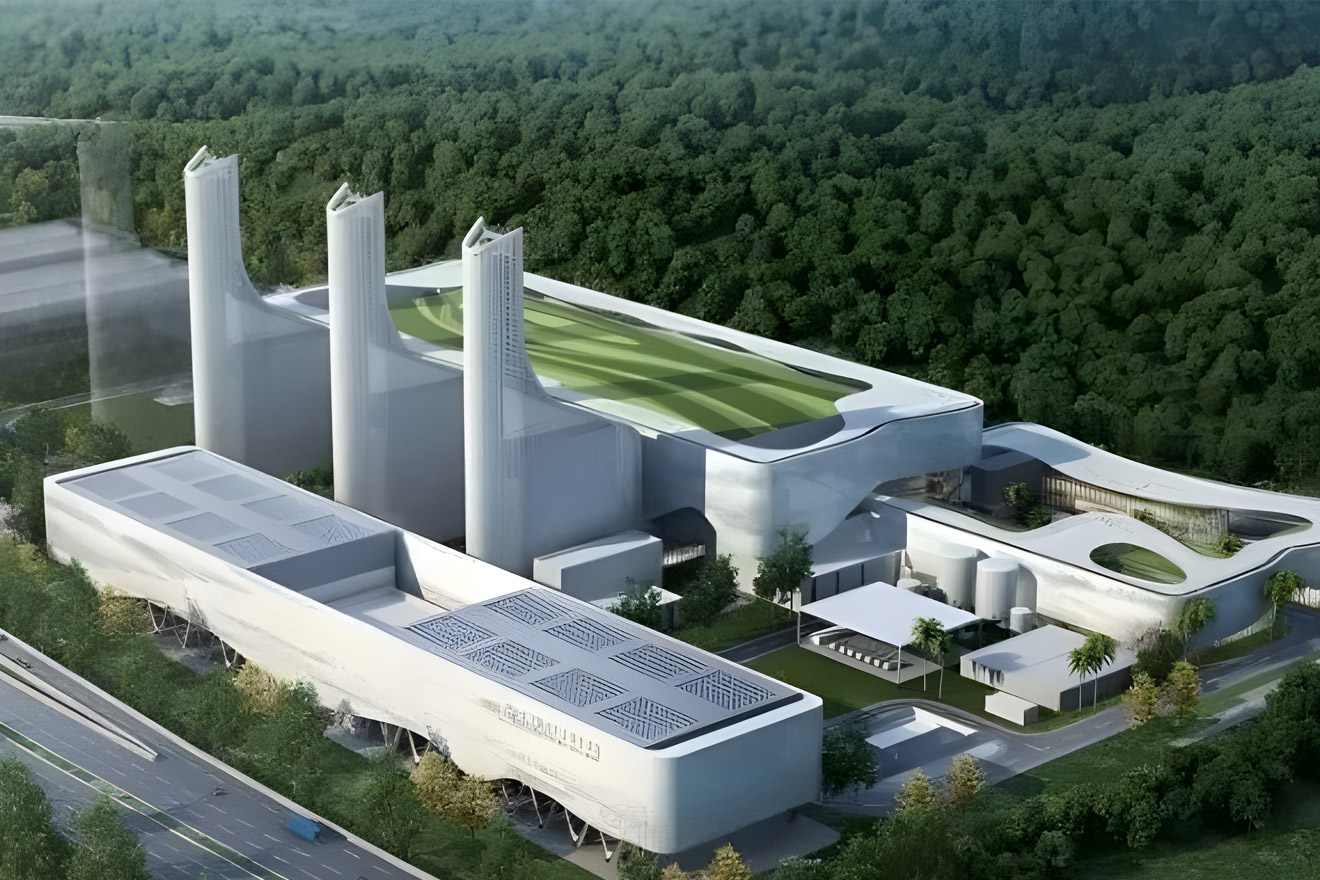

Affald til energi (WTE)- kommunalt forbrænding af faste affald - Forbrænding af kemisk affald - Forbrænding af medicinsk affald Kommunalt forbrænding af fast affald (WTE)Det kommunale forbrændingssystem for fast affald, der er professionelt udviklet og produceret af ...

Kommunalt forbrænding af fast affald (WTE)Det kommunale forbrændingssystem for fast affald, der er professionelt udviklet og produceret af ... Forbrænding af kemisk affald (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et førende firma inden for behandling af farligt ...

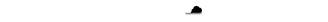

Forbrænding af kemisk affald (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et førende firma inden for behandling af farligt ... Forbrænding af medicinsk affald (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har omhyggeligt bygget et professionelt forbrændingssy...

Forbrænding af medicinsk affald (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har omhyggeligt bygget et professionelt forbrændingssy... Anden kedel- Benson en gang gennem kedlen - Naturlig cirkulations trommekedel - Speciel kedel

Anden kedel- Benson en gang gennem kedlen - Naturlig cirkulations trommekedel - Speciel kedel Benson en gang gennem kedlen (300 MW og derover)Benson en gang gennem kedel (300 MW og derover) bruger avanceret forbrændingsteknologi til direkt...

Benson en gang gennem kedlen (300 MW og derover)Benson en gang gennem kedel (300 MW og derover) bruger avanceret forbrændingsteknologi til direkt... Natural Circulation Drum Boiler (200 MW og nedenfor)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som førende inden for fremstilling af energiudstyr, f...

Natural Circulation Drum Boiler (200 MW og nedenfor)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som førende inden for fremstilling af energiudstyr, f... Særlig kedelMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en førende producent inden for speciel kedel, fok...

Særlig kedelMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en førende producent inden for speciel kedel, fok... Service - Power UpatingH-type finnet rør adopterede flashrodstandsvejsningsteknologi, svejser to firkantede stålplader med cirkulære buehuller i midten til det blotte rør. H-type finnet rør har følgende karakteristik: -Excellent varmeoverførselseffektivitet -Mall strømningsmodstand af røggas -God antifly as...

Service - Power UpatingH-type finnet rør adopterede flashrodstandsvejsningsteknologi, svejser to firkantede stålplader med cirkulære buehuller i midten til det blotte rør. H-type finnet rør har følgende karakteristik: -Excellent varmeoverførselseffektivitet -Mall strømningsmodstand af røggas -God antifly as... H-type finnet rørH-type finnet rør adopterede flashrodstandsvejsningsteknologi, svejser to firkantede stålplader m...

H-type finnet rørH-type finnet rør adopterede flashrodstandsvejsningsteknologi, svejser to firkantede stålplader m...

sprog

sprog