Introduktion: Motoren i affald-til-energi-processen

Det moderne samfund genererer enorme mængder kommunalt fast affald (MSW), og dets håndtering er en kritisk miljømæssig og logistisk udfordring. Deponering, den traditionelle metode, optager værdifuld jord og producerer metan, en potent drivhusgas. Affald-til-energi-processen (EfW) præsenterer et sofistikeret alternativ, der omdanner ikke-genanvendeligt affald til en værdifuld ressource: elektricitet og varme. I hjertet af denne proces ligger Affaldsforbrændingskedel , et komplekst og robust stykke termisk teknik, der fungerer som anlæggets kraftcenter. Det er langt mere end et simpelt forbrændingsanlæg; det er et stærkt kontrolleret system designet til sikkert at ødelægge affald, genvinde den maksimalt mulige energi og beskytte downstream-udstyr mod et meget aggressivt forbrændingsmiljø. Kedlens primære funktion er at opfange den intense varme, der frigives fra brændende affald - typisk ved temperaturer mellem 850°C og 1200°C for at sikre fuldstændig forbrænding og ødelægge forurenende stoffer - og overføre den til vand, hvilket genererer højtryksdamp med høj temperatur. Denne damp driver derefter turbiner til at generere elektricitet, som kan drive tusindvis af hjem, eller giver fjernvarme. Hele EfW-anlæggets effektivitet, pålidelighed og miljømæssige ydeevne afhænger af det optimale design og betjening af denne centrale komponent, hvilket gør den til et mesterværk inden for praktisk termodynamik og materialevidenskab.

- Kernefunktion: For sikkert at forbrænde affald og effektivt overføre den frigivne termiske energi til en arbejdsvæske (vand/damp) til energiproduktion.

- Miljørolle: Reducerer affaldsmængden med cirka 90 %, ødelægger skadelige organiske forbindelser og opvejer brugen af fossilt brændstof til elproduktion.

- Økonomisk driver: Omdanner en bortskaffelsesomkostning til en indtægtsstrøm gennem salg af elektricitet, damp eller genvundne metaller fra bundaske.

Kernedesign- og ingeniørprincipper

Designet af en Affaldsforbrændingskedel er et bevidst svar på de unikke udfordringer, som dens brændstofkilde udgør: heterogent, fugtvariabelt og kemisk komplekst kommunalt fast affald. Effektiv MSW affald til energi kedel design skal prioritere fuldstændig forbrænding, maksimal varmegenvinding og beskyttelse mod de producerede ætsende røggasser. Processen begynder på et bevægeligt ristsystem inde i forbrændingskammeret, som langsomt transporterer og agiterer affaldet for at sikre en jævn forbrænding og fuldstændig udbrænding af bundasken. De varme forbrændingsgasser, ladet med partikler og ætsende forbindelser, stiger derefter ind i kedlens strålesektion, hvor intens strålevarme absorberes af vandkølede membranvægge. Gasserne passerer derefter gennem flere konvektive passager - banker af rørbundter - hvor yderligere varme udvindes. Hele dette varmegenvindingssystem er i det væsentlige en højeffektiv varmegenvindingsdampgenerator til forbrænding , omhyggeligt designet til at køle røggasser til den optimale temperatur til nedstrøms luftforureningskontrolsystemer, mens damp overophedes til de højest mulige parametre (ofte over 400°C og 40 bar) for at maksimere termodynamisk effektivitet til elproduktion. Nøglen til dette er at skabe tilstrækkelig gasopholdstid ved høj temperatur til at nedbryde dioxiner og furaner og designe gasveje for at minimere askeaflejring, der kan isolere rør og reducere varmeoverførsel.

| Kedel sektion | Primær funktion | Design udfordring |

| Forbrændingskammer & rist | Sikre stabil, fuldstændig forbrænding af variabelt affald; producere inert bundaske. | Håndtering af meget varierende affalds brændværdi og fugtindhold; sikrer jævn luftfordeling. |

| Strålende sektion (ovn) | Absorber intens strålevarme; kølige røggasser for at beskytte overhedningsrør. | Håndtering af ekstremt høje temperaturer og strålevarmeflux; forhindre slaggedannelse på vægge. |

| Konvektiv gennemløb (overhedning, sparsommer) | Overfør varme fra gas til vand/damp via konvektion; generere overophedet damp. | Maximizing heat recovery while minimizing fouling and corrosion from ash and condensable acids. |

| Damptromle og cirkulationssystem | Adskil damp fra vand; sikre korrekt naturlig eller tvungen cirkulation. | Opretholdelse af ensartet dampkvalitet og sikre vandniveauer under meget variabel termisk belastning. |

Bekæmpelse af den største udfordring: Korrosion og erosion

Den mest definerende udfordring i driften af en Affaldsforbrændingskedel er røggassens ekstremt aggressive karakter. Forbrænding af MSW frigiver klor (fra plast som PVC), svovl, alkalier (natrium, kalium) og tungmetaller, som danner ætsende forbindelser som hydrogenchlorid (HCl) og alkalichlorider. Når disse forbindelser kondenserer på kedelrøroverflader - især i de lavere temperaturområder af overhedere og economizere - danner de et klæbrigt lag, der fremmer højtemperatur klorkorrosion, og angriber det beskyttende oxidlag på standard stålrør alvorligt. Dette gør valget af korrosionsbestandige materialer til affaldsforbrændingskedler en kritisk kapital- og operationel beslutning. For at bekæmpe dette er nøgleområder, der er modtagelige for korrosion, såsom overhedningsrør i den første konvektion, ofte konstrueret af højnikkellegeringer som Alloy 625 (Inconel) eller austenitisk rustfrit stål (f.eks. 310S). Derudover påføres avancerede belægninger og svejsebelægninger for at beskytte røroverflader. Selve designet er også et våben mod korrosion: opretholdelse af præcise metalvægtemperaturer over syredugpunktet, men under tærsklen for accelereret kloridangreb, og brug af sodblæsere til regelmæssigt at fjerne aflejringer, før de kan blive ætsende medier.

- Korrosionsmekanismer: Klorkorrosion ved høj temperatur, syredugpunktskorrosion ved lav temperatur og sulfidering er de primære trusler mod kedlens levetid.

- Materialestrategi: Der anvendes en gradueret tilgang: kulstofstål i områder med lavere risiko (nedre ovn, fordamperrør), der flyttes til stadigt mere avancerede legeringer (TP91, Alloy 625) i højrisiko-overhedningssektioner.

- Operativt forsvar: Omhyggelig kontrol af forbrændingen for at minimere dannelse af HCl, opretholdelse af optimale røggastemperaturprofiler og streng aflejringskontrol gennem sodblæsning.

- Innovation: Løbende forskning i keramiske belægninger, rørafskærmninger og avancerede beklædningsteknikker for at forlænge rørets levetid og reducere vedligeholdelsesomkostningerne.

Drift, levetid og brændstoffleksibilitet

Vedvarende, effektiv drift af en Affaldsforbrændingskedel kræver en streng kur af vedligeholdelse og rengøring af affaldsforbrændingskedel . I modsætning til brændstoffyrede kedler er asken og partiklerne (flyveaske) fra affaldsforbrænding meget slibende og tilbøjelige til at danne seje aflejringer på varmeveksleroverflader. Et omfattende vedligeholdelsesprogram omfatter daglig til ugentlig sodblæsning ved hjælp af damp- eller luftstråler til at fjerne aske fra rørbanker, regelmæssig inspektion og fjernelse af slagger fra ovnvægge og omhyggelig rengøring af askebeholdere og transportører. Planlagt nedetid for interne inspektioner, rørtykkelsesmålinger (ultralydstest) og udskiftning af sårbare komponenter er afgørende for at forhindre uplanlagte udfald og katastrofale rørfejl. For at øge brændstofsikkerheden, den økonomiske levedygtighed og kulstofneutralitet er mange fabrikker i gang med at adoptere biomasse- og affaldsfyringskedelteknologi . Samfyring af forarbejdet biomasse (såsom træflis eller affaldsbrændsel) med MSW kan forbedre den overordnede brændselskvalitet, reducere nettodrivhusgasemissioner og fortynde koncentrationen af ætsende elementer som klor i røggassen. Dette kræver dog omhyggelige kedeltilpasninger, da biomasse kan have forskellige askesammensmeltningskarakteristika og kan introducere nye tilsmudsnings- eller korrosionsproblemer, hvilket nødvendiggør justeringer i forbrændingsparametre og muligvis yderligere sodblæsningskapacitet.

| Vedligeholdelsesaktivitet | Frekvens | Formål & kritik |

| Sod blæser | Flere gange om dagen | Fjerner askeaflejringer fra rør for at opretholde varmeoverførselseffektiviteten og reducere korrosion under aflejring. |

| Evakuering af askesystem | Kontinuerlig | Forhindrer ophobning af bundaske (rist) og flyveaske (tragte), som kan forårsage blokeringer og beskadigelse af udstyr. |

| Inspektion af rørtykkelse | Årligt eller under større udfald | Overvåger slid fra erosion og korrosion for at forudsige rørets levetid og planlægge proaktive udskiftninger. |

| Ildfast inspektion/reparation | Under planlagte udfald | Sikrer integriteten af beskyttende foringer i forbrændingskammeret og andre områder med meget slid. |

FAQ

Hvad er de vigtigste forskelle mellem en affaldsforbrændingskedel og en kulfyret kedel?

Det termodynamiske kerneprincip er identisk, men udfordringerne adskiller sig drastisk. A Affaldsforbrændingskedel er designet til et langt mere heterogent, fugtigt og kemisk aggressivt brændstof. Vigtigste forskelle omfatter: 1) Brændstofhåndtering: MSW kræver et robust fodrings- og ristsystem i modsætning til pulveriseret kul. 2) Forbrændingskammer: Designet til lavere og mere variabel brændværdi, ofte med et større ovnvolumen for fuldstændig udbrænding. 3) Korrosionshåndtering: Kræver udstrakt brug af korrosionsbestandige materialer til affaldsforbrændingskedler som højkvalitetslegeringer, som er mindre udbredte i kulkedler. 4) Askegenskaber: Affaldsaske er mere slibende, klæbrig og indeholder opløselige salte, hvilket kræver forskellige askefjernelses- og håndteringssystemer. 5) Emissionskontrol: Røggas fra affald har højere koncentrationer af HCl, dioxiner og tungmetaller, hvilket nødvendiggør mere komplekse og stringente nedstrøms luftforureningskontrolsystemer.

Hvordan måles effektiviteten i en spild-til-energi kedel, og hvad er en typisk rate?

Effektivitet i en højeffektiv varmegenvindingsdampgenerator til forbrænding kontekst defineres typisk som netto eleffektivitet: den elektriske energi, der eksporteres til nettet divideret med den termiske energiinput fra affaldet (Lower Heating Value - LHV). På grund af den iboende fugt og det inaktive indhold i MSW, behovet for at holde røggastemperaturerne høje nok til forureningskontrol, og den betydelige parasitbelastning af anlæggets egne systemer (ventilatorer, pumper, behandling), er den elektriske nettoeffektivitet lavere end i fossile brændselsanlæg. Moderne anlæg opnår typisk netto elektriske virkningsgrader på 20-27%. Nogle avancerede anlæg med høje dampparametre, omfattende røggaskondensering til varmegenvinding (til fjernvarme) og optimerede processer kan skubbe den samlede energigenvinding (kraftvarme) til over 90 %.

Hvorfor bliver samfyring af biomasse med affald mere almindeligt?

Vedtagelsen af biomasse- og affaldsfyringskedelteknologi er drevet af flere faktorer. For det første forbedrer det anlæggets CO2-fodaftryk, da biomasse betragtes som CO2-neutral, hvilket effektivt sænker de gennemsnitlige emissioner fra brændstofblandingen. For det andet kan det forbedre forbrændingsstabiliteten og effektiviteten, når det blandes med affaldsstrømme med lavt kalorieindhold eller høj fugtighed. For det tredje kan det fortynde skadelige elementer i brændstoffet, såsom klor og tungmetaller fra affald, hvilket potentielt reducerer korrosionshastigheden og gør asken lettere at håndtere. Endelig giver det brændstoffleksibilitet og sikkerhed, hvilket giver fabrikkerne mulighed for at optimere råvareomkostninger og tilgængelighed. Det kræver dog omhyggelige operationelle justeringer for at håndtere forskellig askeadfærd og potentielle nye begroningsproblemer.

Hvad er de mest kritiske daglige vedligeholdelsesopgaver?

Effektiv vedligeholdelse og rengøring af affaldsforbrændingskedel er afhængig af konsistente daglige protokoller. De mest kritiske opgaver er: 1) Udførelse af sodblæsningssekvens: Betjening af de forskellige sodblæsere efter en præcis tidsplan for at forhindre askeopbygning, hvilket er afgørende for at bevare effektiviteten og forhindre korrosion. 2) Askesystemovervågning: Sikring af bundaskeudsugning fra risten og flyveaskefjernelse fra tragte fungerer kontinuerligt for at forhindre blokeringer, der kan tvinge en nedlukning. 3) Forbrændingsovervågning og -justering: Kontinuerlig overvågning af O2-, CO- og temperaturniveauer for at optimere forbrændingens fuldstændighed og stabilitet, hvilket direkte påvirker kedlens sundhed og emissioner. 4) Visuelle inspektioner: Tjek for synlige utætheder, unormale aflejringer eller udstyrsfejl under runder.

Hvordan forlænger avancerede materialer kedelrørs levetid?

Avanceret korrosionsbestandige materialer til affaldsforbrændingskedler forlænge rørets levetid ved at danne et stabilt, beskyttende oxidlag, der modstår angreb fra klor, svovl og alkaliforbindelser i røggassen. Legeringer som nikkelbaseret Alloy 625 har et højt chromindhold, hvilket fremmer dannelsen af et sejt chromoxid (Cr2O3) lag. De bevarer også deres mekaniske styrke ved høje temperaturer og modstår krybning. Når de bruges som svejsebelægninger på ildsiden af modtagelige rør, giver de en korrosionsbestandig barriere, der tillader det underliggende trykbærende kulstof- eller lavlegerede stålrør at forblive intakt i årtier, hvorved man undgår kostbare udskiftninger af hele rør og forlænger intervallerne mellem større vedligeholdelsesudfald.

Konklusion: En vital teknologi for cirkulær økonomi og energisikkerhed

Det moderne Affaldsforbrændingskedel står som et vidnesbyrd om ingeniørmæssig opfindsomhed, der transformerer den vedvarende udfordring med ikke-genanvendeligt affald til en søjle af bæredygtig energiinfrastruktur. Mere end blot et forbrændingsanlæg, det er et sofistikeret højeffektiv varmegenvindingsdampgenerator til forbrænding , et system omhyggeligt konstrueret til at håndtere et vanskeligt brændstof, bekæmpe ekstrem korrosion med avancerede materialer og pålideligt producere strøm dag efter dag. Fra de specialiserede MSW affald til energi kedel design der sikrer fuldstændig forbrænding til de strenge protokoller af vedligeholdelse og rengøring af affaldsforbrændingskedel der sikrer lang levetid, alle aspekter er optimeret til ydeevne og miljøbeskyttelse. Den løbende integration af biomasse- og affaldsfyringskedelteknologi styrker yderligere sin rolle i overgangen til en cirkulær økonomi. Som et kritisk knudepunkt i byinfrastruktur giver affaldsforbrændingskedlen en hygiejnisk affaldsløsning, reducerer afhængigheden af lossepladser, udligner fossile brændstoffer og bidrager til energisikkerhed – hvilket gør den til en uundværlig teknologi for bæredygtige moderne byer.

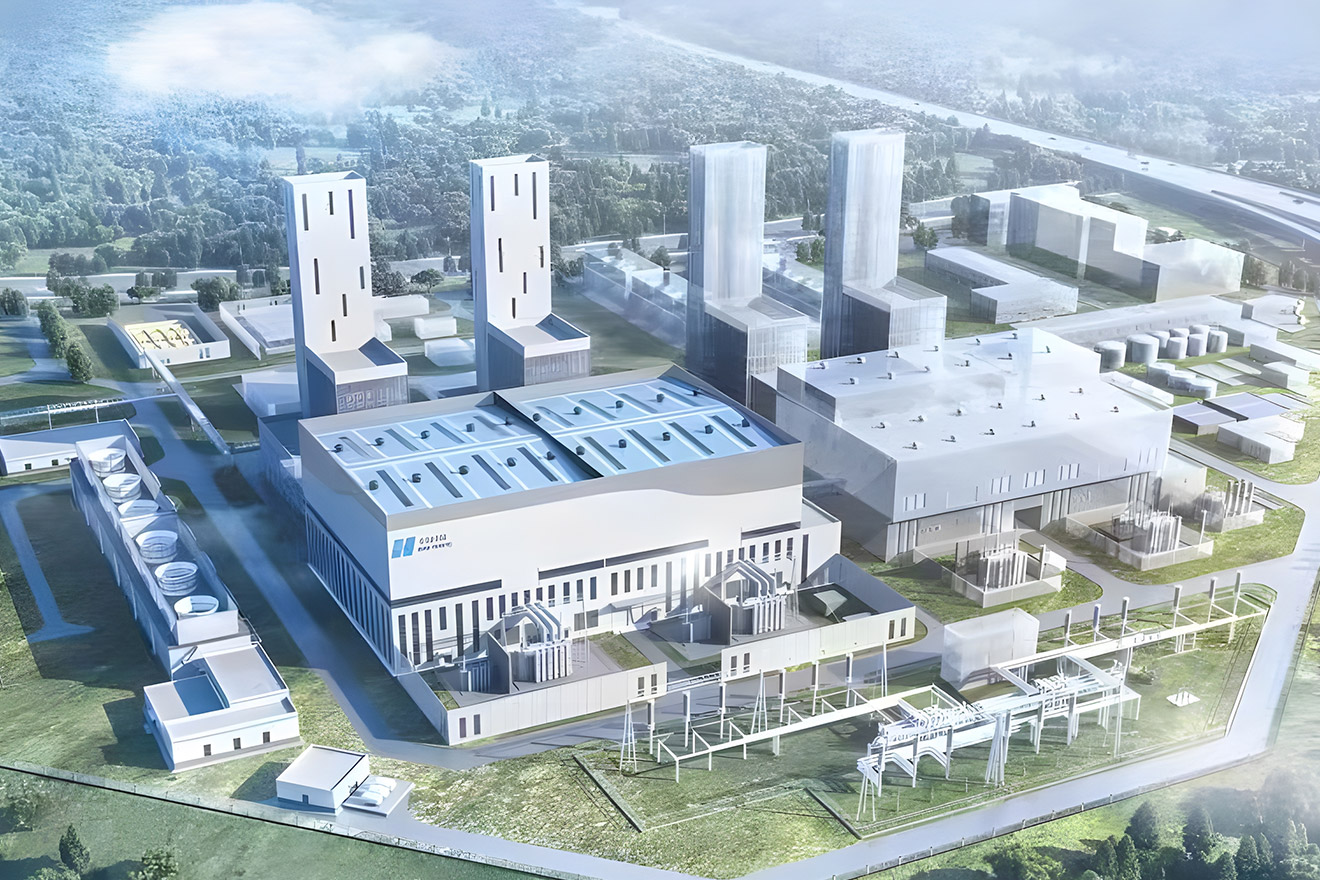

H/J Klasse HRSG -kedelMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt over at lancere sine omhyggeligt udformede H/...

H/J Klasse HRSG -kedelMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt over at lancere sine omhyggeligt udformede H/... F klasse HRSG -kedelF -klassen HRSG, genialt bygget af MHL Power Dongfang Boiler Co., Ltd. (MHDB), er blevet førende ...

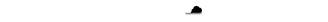

F klasse HRSG -kedelF -klassen HRSG, genialt bygget af MHL Power Dongfang Boiler Co., Ltd. (MHDB), er blevet førende ... E -klasse og under HRSG -kedlenVed hjælp af avanceret konvektion og strålingsvarmeoverførselsteknologi er opvarmningsoverfladen ...

E -klasse og under HRSG -kedlenVed hjælp af avanceret konvektion og strålingsvarmeoverførselsteknologi er opvarmningsoverfladen ... Affald til energi (WTE)- kommunalt forbrænding af faste affald - Forbrænding af kemisk affald - Forbrænding af medicinsk affald

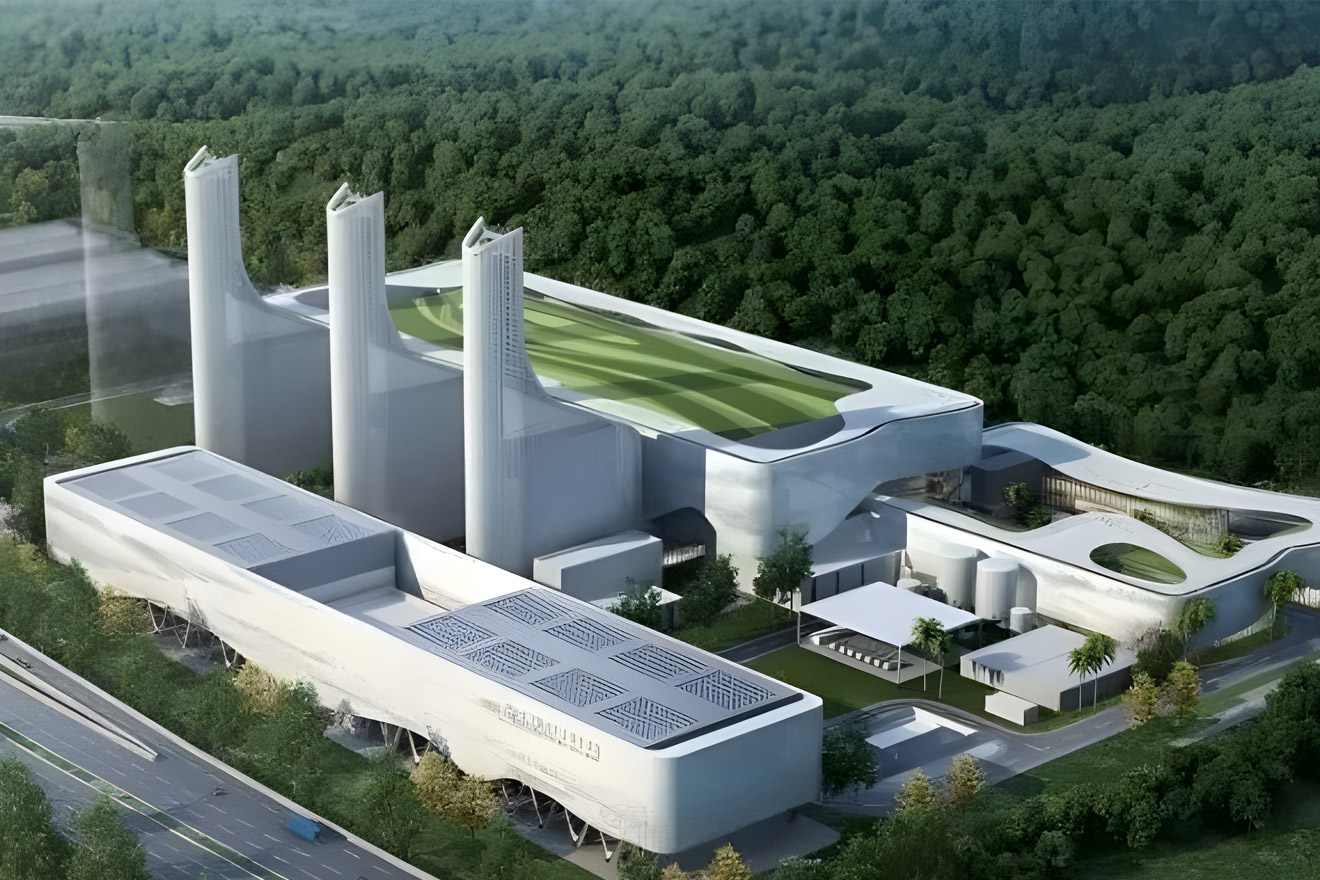

Affald til energi (WTE)- kommunalt forbrænding af faste affald - Forbrænding af kemisk affald - Forbrænding af medicinsk affald Kommunalt forbrænding af fast affald (WTE)Det kommunale forbrændingssystem for fast affald, der er professionelt udviklet og produceret af ...

Kommunalt forbrænding af fast affald (WTE)Det kommunale forbrændingssystem for fast affald, der er professionelt udviklet og produceret af ... Forbrænding af kemisk affald (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et førende firma inden for behandling af farligt ...

Forbrænding af kemisk affald (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et førende firma inden for behandling af farligt ... Forbrænding af medicinsk affald (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har omhyggeligt bygget et professionelt forbrændingssy...

Forbrænding af medicinsk affald (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har omhyggeligt bygget et professionelt forbrændingssy... Anden kedel- Benson en gang gennem kedlen - Naturlig cirkulations trommekedel - Speciel kedel

Anden kedel- Benson en gang gennem kedlen - Naturlig cirkulations trommekedel - Speciel kedel Benson en gang gennem kedlen (300 MW og derover)Benson en gang gennem kedel (300 MW og derover) bruger avanceret forbrændingsteknologi til direkt...

Benson en gang gennem kedlen (300 MW og derover)Benson en gang gennem kedel (300 MW og derover) bruger avanceret forbrændingsteknologi til direkt... Natural Circulation Drum Boiler (200 MW og nedenfor)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som førende inden for fremstilling af energiudstyr, f...

Natural Circulation Drum Boiler (200 MW og nedenfor)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som førende inden for fremstilling af energiudstyr, f... Særlig kedelMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en førende producent inden for speciel kedel, fok...

Særlig kedelMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en førende producent inden for speciel kedel, fok... Service - Power UpatingH-type finnet rør adopterede flashrodstandsvejsningsteknologi, svejser to firkantede stålplader med cirkulære buehuller i midten til det blotte rør. H-type finnet rør har følgende karakteristik: -Excellent varmeoverførselseffektivitet -Mall strømningsmodstand af røggas -God antifly as...

Service - Power UpatingH-type finnet rør adopterede flashrodstandsvejsningsteknologi, svejser to firkantede stålplader med cirkulære buehuller i midten til det blotte rør. H-type finnet rør har følgende karakteristik: -Excellent varmeoverførselseffektivitet -Mall strømningsmodstand af røggas -God antifly as... H-type finnet rørH-type finnet rør adopterede flashrodstandsvejsningsteknologi, svejser to firkantede stålplader m...

H-type finnet rørH-type finnet rør adopterede flashrodstandsvejsningsteknologi, svejser to firkantede stålplader m...

sprog

sprog